- 典型的なフィード: H2-リッチガス混合物

- 能力範囲: 50~200000Nm3/h

- H2純度: 通常、体積で 99.999% (オプションで 99.9999% (体積比))& 水素燃料電池規格に適合

- H2供給圧力: 顧客の要求に従って

- 操作: 自動、PLC 制御

- ユーティリティ: 次のユーティリティが必要です。

- 計器用空気

- 電気

- 窒素

- 電力

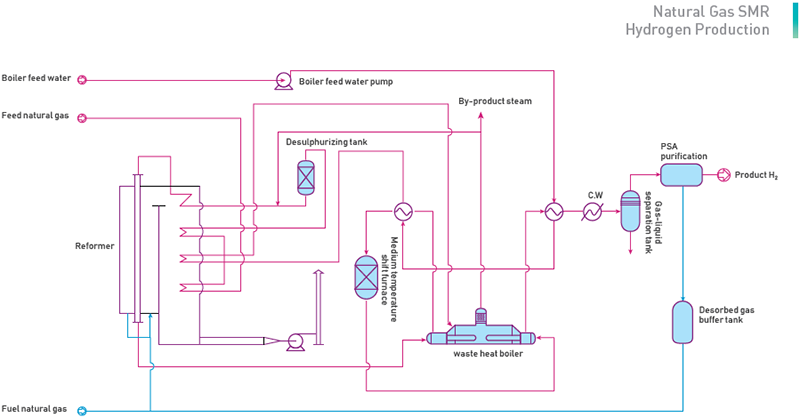

水蒸気改質による水素の生成は、加圧・脱硫した天然ガスと水蒸気を触媒を充填した専用の改質器内で化学反応させ、H₂、CO₂、COからなる改質ガスを生成し、改質ガス中のCOをCO₂に変換して抽出するものです。圧力スイング吸着 (PSA) により改質ガスから H2 を精製します。

水蒸気改質プロセスによる水素の製造には、主に原料ガス前処理、天然ガス水蒸気改質、一酸化炭素シフト、水素精製の 4 つのステップが含まれます。

最初のステップは原料の前処理であり、主に原料ガスの脱硫を指します。実際のプロセス操作では、一般にコバルトモリブデン水素化シリーズの酸化亜鉛を脱硫剤として使用し、天然ガス中の有機硫黄を無機硫黄に変換して除去します。

2番目のステップは天然ガスの水蒸気改質で、改質器内でニッケル触媒を使用して天然ガス中のアルカンを一酸化炭素と水素を主成分とする原料ガスに変換します。

3番目のステップは一酸化炭素シフトです。触媒の存在下で水蒸気と反応させて水素と二酸化炭素を生成し、水素と二酸化炭素を主成分とするシフトガスを得る。

最後のステップは水素を精製することです。現在最も一般的に使用されている水素精製システムは、圧力スイング吸着 (PSA) 精製分離システムです。このシステムは、エネルギー消費が少なく、プロセスが簡単で、水素の純度が高いという特徴を持っています。

天然ガス水素製造の技術的特徴

1. 天然ガスによる水素製造は、水素製造規模が大きく、技術が成熟しているという利点があり、現在の主な水素源となっています。

2. 天然ガス水素生成ユニットは、高度に統合されたスキッド、高度な自動化が施されており、操作が簡単です。

3. 水蒸気改質による水素製造は運転コストが安く、回収期間が短い。

4. TCWY の水素生成プラント PSA 脱離ガスのバーンバックにより燃料消費量と排気ガスを削減。